摘要:鲕状赤铁矿矿物嵌布粒度较细,通常与有害元素磷共生,在磨矿过程中泥化严重等因素,成为公认的难选矿石之一。但是因其储量很大,研究其选矿的工作从未停止。本文结合当前鲕状赤铁矿选矿方面的研究进展,对什么是鲕状赤铁矿及常用的选矿工艺等进行介绍。

鲕状赤铁矿是以鲕状集合体形式存在的赤铁矿石,是赤铁矿逐层凝聚而形成的赤铁矿物集合体。通常鲕状体比较小,彼此间胶结在一起,且嵌布粒度很细很细,一般和含磷矿物、鲕绿泥石、菱铁矿共生或相互包裹。

由于鲕状赤铁矿结构特质,使矿石的单体解离存在很大难度,且经过碎矿和磨矿后矿石很容易形成微细颗粒,再加上其含泥量大的特点,不利于选矿过程,选矿难度大。那么鲕状赤铁矿选矿工艺有哪些呢?

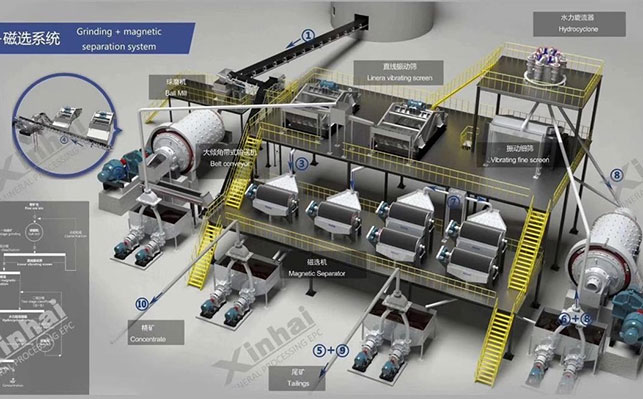

目前,可用的鲕状赤铁矿选矿工艺有:强磁-重选工艺、单一浮选工艺、还原焙烧-磁选工艺、还原焙烧-磁选-反浮选或酸浸工艺等,除此外还有直接还原法、高梯度磁选、选择性聚团-反浮选、反浮选法等。

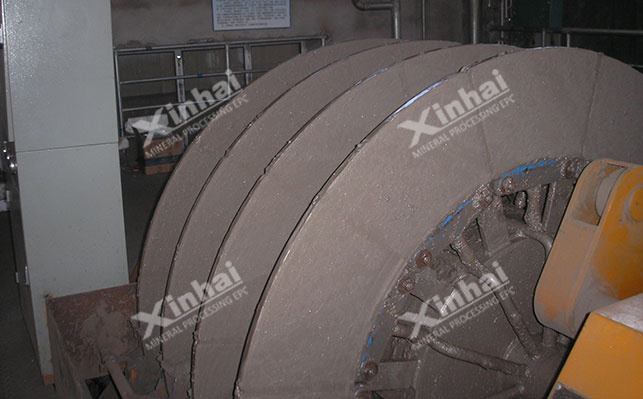

该工艺中强磁选是先对鲕状赤铁矿进行选别,提前获得较好的赤铁矿粗矿,但因其余脉石矿嵌布粒度很细,不能完全实现分离,因此单一磁选不能获得较好较高的精矿品位。而重选往往能得到较好的品位,但重选对选矿粒度有要求,不能太细,因此回收率相对较低,因此常采用强磁-重选联合工艺方法,在适当的磨矿细度和选别流程下能得到较好的选别指标。

举例:某鲕状赤铁矿采用了:阶段磨矿-强磁选抛尾-重选产出精矿的工艺流程,该流程是先在较粗的磨矿粒度条件下重选,取得部分合格精矿,将粒度较粗的重选中矿再磨,再磨后与重选矿泥合并强磁选进行抛尾,再进行重选,重复进行多段,达到既把矿石磨细又较少的使矿石泥化。经过四段磨矿、四次重选、三次强磁抛尾,在最后磨矿细度为-0.074mm占95%的条件下,获得铁品位为61.01%,回收率为47.85%的铁精矿。

浮选具有工艺简单、成本较低的优点。但是,由于鲕状赤铁矿矿石特点,磨矿时产生大量矿泥,矿泥的产生严重影响药剂效果,进而最终影响选别指标。因此对浮选的研究较多,从机理研究到工艺研究都有报道。采用单一浮选选别鲕状赤铁矿,要求矿石矿物成分较为简单,即杂质种类较为单一;同时,在细磨的情况下,药剂种类的选择和用量至关重要。

该工艺一般适用于嵌布粒度细,有用元素含量低,含有害元素磷不太高的赤铁矿中。若含磷太高,往往需要添加脱磷剂,但效果针对某些地区的赤铁矿有效。因此,还原焙烧-磁选工艺一般所得精矿含磷仍然超标,需进一步研究降磷问题。

还原焙烧-磁选能够很好地提高铁的品位,但后续往往还需采用浮选或酸浸进行降磷。浮选工艺比较成熟,对环境的污染较小,通常优先考虑采用浮选处理。在浮选效果较差时,会考虑酸浸等方法。

上述便是鲕状赤铁矿特点及鲕状赤铁矿选矿工艺方法的介绍,在实际选矿厂中,选择哪种工艺应根据鲕状赤铁矿矿石性质而定,因此需先进行选矿试验,通过试验分析设计合理的选矿工艺方案及选矿厂施工方案与合理的赤铁矿选矿设备。

您可以在下面表格填写您的需求信息,我们的技术与销售人员会尽快与您取得联系。为保证能及时处理您的信息,请务必准确填写您的联系电话!