重晶石浮选回收率低的核心矛盾在于矿物特性、药剂选择与流程适配性。早期问题多源于对矿石性质认识不足和药剂技术局限,导致重晶石的浮选效率不理想。这种现象是现代选矿厂着重关注的对象,更是选矿厂急需解决并改善的问题。那么如何提高浮选方法提高选矿效率,同时又降低成本控制呢?小编通过资料查询,可从优化及成本控制两方面来改善。

若当前正浮选工艺回收率低,可尝试更换捕收剂类型。从常规脂肪酸类捕收剂更换为新型膦酸类捕收剂,其对重晶石的选择性和捕收能力可能更强。同时,调整调整剂和抑制剂的用量,通过试验确定合理的药剂组合。如在使用水玻璃作为抑制剂时,精确控制其用量,既能有效抑制脉石矿物,又不影响重晶石的浮选。

当反浮选精矿品位不达标时,可考虑优化捕收剂。如对于胺类捕收剂,调整其碳链长度或官能团结构,提高对脉石矿物的选择性。同时,优化抑制剂配方,增强对重晶石的抑制效果,减少重晶石在反浮选过程中的损失。

对于优先浮选,要根据不同矿物浮选顺序,准确调整每一步的药剂。如在浮选萤石后浮选重晶石时,调整矿浆 pH 值和捕收剂种类,使重晶石能高有效浮选。对于混合浮选,研发更具针对性的通用捕收剂,或者对现有捕收剂进行复配,提高对混合矿物的浮选效果。

如果正浮选流程中存在泡沫夹带脉石矿物的问题,可增加精选次数,通过多次精选去除泡沫中的杂质,提高重晶石精矿品位。同时,优化浮选设备的搅拌强度和充气量,使重晶石与捕收剂充分接触,提高回收率。

当反浮选流程复杂且效率低时,可尝试简化流程。如采用一次粗选、多次扫选的流程,减少不必要的浮选环节。同时,优化浮选设备的结构,提高脉石矿物与重晶石的分离效率。

优先浮选可通过优化矿物浮选顺序来改进流程。例如,经过试验确定更合理的浮选顺序,减少矿物之间的相互干扰。混合浮选可在混合精矿分离阶段,引入新的分离技术,如磁选、电选等,与浮选相结合,提高分离效果。

重晶石浮选时,若药剂耗量大,可寻找价格更低但效果相当的捕收剂替代品。例如,用氧化石蜡皂部分替代油酸作为捕收剂,氧化石蜡皂价格相对较低,且在一定条件下对重晶石有较好的捕收效果。同时,优化调整剂和抑制剂的用量,避免浪费。

在反浮选过程中,可通过调整矿浆pH值,使捕收剂在更合适的条件下发挥作用,从而降低捕收剂用量。如对于胺类捕收剂,准确控制酸性矿浆的pH值,提高其对脉石矿物的捕收效率,减少药剂消耗。同时,选择价格合理的抑制剂,如用硫酸锌替代部分价格较高的抑制剂,降低药剂成本。

另外,还可通过药剂组合方式提高浮选效率,降低整体成本,如采用复配药剂的方式,将少量高效捕收剂与价格较低的辅助捕收剂复配,达到同样的浮选效果。同时,合理安排浮选顺序,减少不必要的药剂添加步骤。

在能耗成本控制方面可通过选择适合的浮选设备型号及参数来改善,选择节能的浮选机,调整搅拌转速和充气量,在保证浮选效果的前提下,降低设备的功率消耗。同时,合理安排浮选流程的级数,避免过度浮选导致能耗增加。

此外,在反浮选过程中,合理控制矿浆浓度,减少矿浆输送过程中的能耗。较高的矿浆浓度可能导致输送设备负荷增加,适当降低矿浆浓度可降低能耗,但要注意不能影响浮选效果。

还可以采用阶段磨矿、阶段选别的方式,避免一次性过度磨矿造成的高能耗。同时,对浮选设备进行智能化改造,根据矿浆性质和浮选指标实时调整设备运行参数,实现节能降耗。

重晶石浮选选矿效率低,是每个选矿厂都会担心的问题,无论是早起技术落后,还是现代创新工艺的出现,都需要结合重晶石矿石自身特点进行研究,通过定制化方案来解决根本问题。

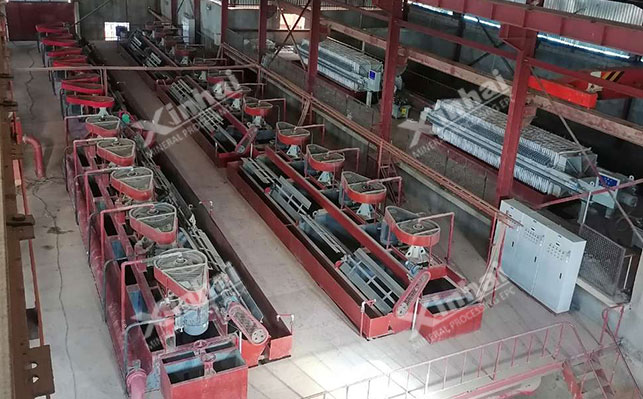

鑫海可提供重晶石选试验研究、选矿方案设计,选矿厂设计,成套重晶石选矿设备供应,同时还能提供重晶石选矿厂项目管理与运营服务。

您可以在下面表格填写您的需求信息,我们的技术与销售人员会尽快与您取得联系。为保证能及时处理您的信息,请务必准确填写您的联系电话!